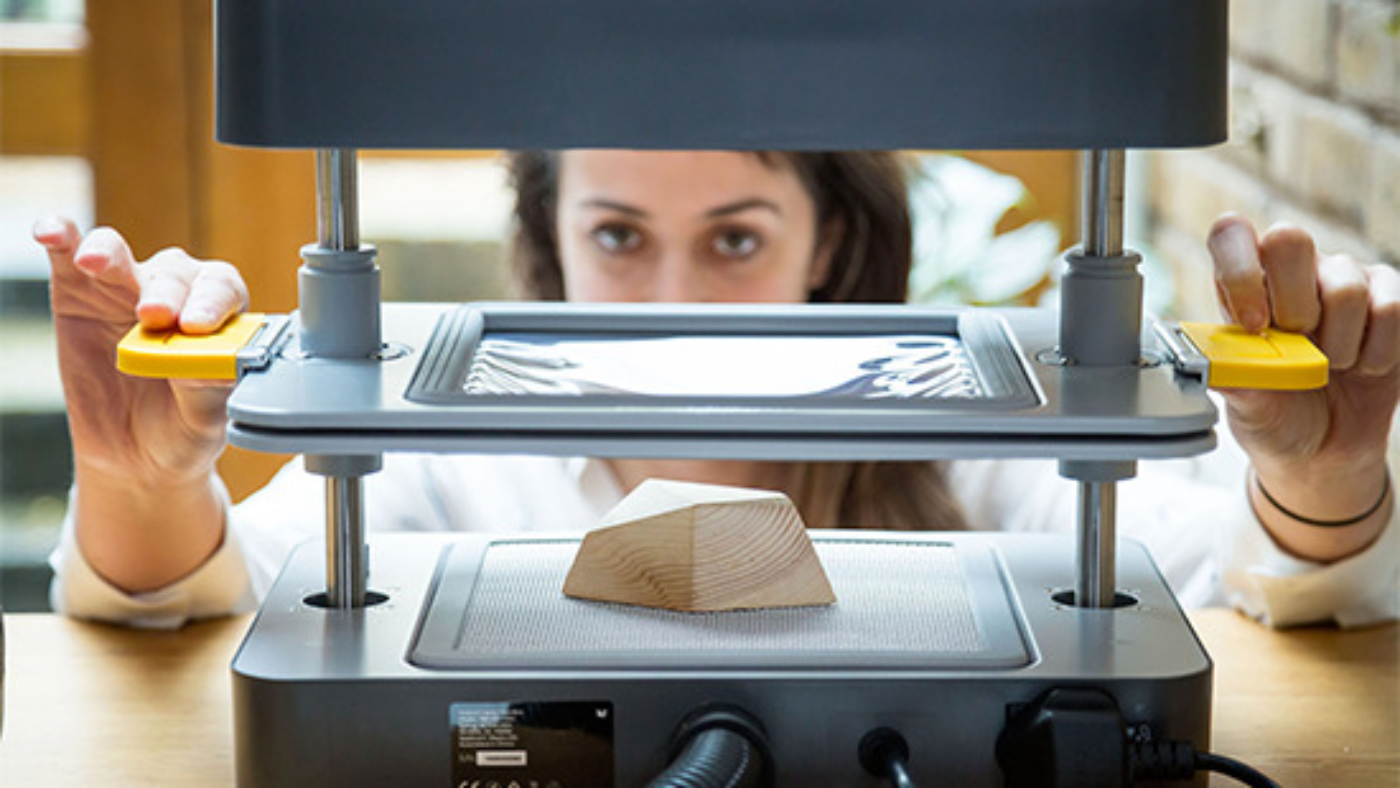

Le thermoformage de pièces plastiques est un procédé qui vise à transformer des matières plastiques sous formes de plaques en les chauffant pour les ramollir puis en le mettant en forme sur un moule dédié (avec la forme de la pièce à obtenir).

Chaque thermoplastique propose un ensemble de propriétés mécaniques, chimiques, thermiques différentes. Ceux – ci sont également déclinés sous différentes finitions (couleurs, mat, brillance, tenue aux UV, …) et textures (lisse, grainé, transparent, …).

Les avantages du thermoformage de pièces plastiques

● Outillage peu onéreux, simple ou multiempreintes

● Possibilité de multicouches pour répondre à différents besoins

● Facilité de retouche des outillages facilitant toutes les modifications et évolutions du produit

● Un très grands choix de matières et de finitions (caractéristiques mécaniques, températures, feu, couleurs, aspects de surfaces, …)

● Une technologie très idéale aux petites et moyennes séries

● Très adapté à la réalisation de pièces de tous formats (de petits à très grands) – Réalisation de pièces de fine épaisseur (films / inférieure à 1 mm) jusqu’à de fortes épaisseurs (supérieures à 10 mm)

● Parfait pour la réalisation de pièces d’aspects complexes…

Les secteurs concernés par le thermoformage

Grâce à ses nombreuses propriétés, le thermoformage de pièces et de sous-ensembles plastique peut s’appliquer à de nombreux marchés.

L’automobile, mais aussi le ferroviaire et l’aéronautique, les véhicules industriels, agricoles et utilitaires, la manutention, les loisirs, les bus, les camions et trucks, le BTP, l’industrie et le secteur du médical et hospitalier… Tous ces secteurs sont concernés et utilisateur de cette technologie.

Dans la vie de tous les jours

De nombreuses pièces plastiques sont thermoformées : les gobelets, les pots de yaourt, la plupart des emballages (les blisters), etc.

Les coques de protection d’éléments électroniques, de machines, ou encore des pièces de carrosserie automobile (ex. : pare-chocs) le sont pareillement.

Dans l’alimentaire, et la grande consommation, on utilise énormément le thermoformage par ailleurs. C’est une matière qui ne se décompose pas et ne s’altère pas en fonction de la température et qui permet donc de conserver des aliments un certain temps. Pour certaines marques, il peut ainsi être complètement transparent, ainsi permettre au consommateur de voir exactement ce qu’il achète.

Dans les entreprises

Afin de faciliter le stockage et le transport des pièces, des supports adaptés à leur géométrie peuvent être créés. C’est ce qu’on appelle souvent des plateaux de manutention ou de transport. Le thermoformage se prête parfaitement à la création de rangements et de calages avec des dimensions pouvant atteindre celles d’une palette de manutention.

De nombreuses spécificités peuvent être ajoutées. En finition, on peut créer des plateaux conducteurs, anti-dissipatifs, ESD ou équipés de poignées de préhension.

On retrouve le thermoformage dans la fabrication d’enseignes ou encore dans la réalisation de publicité sur le lieu de vente (PLV) ou présentoirs.

Ce qu’il est possible de créer :

Le thermoformage offre de nombreuses possibilités de réalisations, des pièces de fines épaisseurs et de petites dimensions, comme les pots de yaourt, jusqu’aux baignoires. Il est possible de fabriquer des pièces entre 0,1 et 15 mm d’épaisseur de dimensions allant jusqu’à 4,5 × 2,3 m et même plus grand.

Des pièces complexes avec des contre-dépouilles peuvent être fabriquées.

Les matières utilisées :

Sacs de granulés plastiques utilisés en thermoformage. On utilise pour le thermoformage des matières thermoplastiques qui se déforment en chauffant, contrairement aux matières thermodurcissables qui, une fois mises en œuvre, ne peuvent plus être « fondues ».

Cependant, tous les matériaux thermoplastiques ne sont pas thermoformables. Il s’agit de polymères amorphes ou semi-cristallins à faibles taux de cristallinité (plus ce taux sera élevé, plus il faudra chauffer).

Les polymères les plus couramment utilisés sont les suivants :

● polystyrène (PS) ;

● Le polyéthylène (PE) ;

●Le polypropylène (PP) ;

● Le polycarbonate (PC) ;

● l’acrylonitrile butadiène styrène (ABS) ;

●Le polystyrène choc (SB).

Il est fréquent d’utiliser des associations de plusieurs polymères (ABS-PMMA, PS-PE).

Moins fréquentes mais particulièrement utiles, des mousses de PE peuvent également être thermoformées ; éventuellement revêtues de tissu, on les retrouve dans les intérieurs de voitures, pour l’habillage et l’isolation phonique (ciel de toit).

La matière peut être directement thermoformée avec un film de protection ou d’un revêtement décoratif (imitation bois, cuir, etc.).

Le thermoformage est réalisé à partir de semi-produits. C’est-à-dire que la matière a été préalablement extrudée sous forme de plaques ou de film (bobines).

Pour en savoir plus, consultez notre page sur le thermoformage.

Si vous envisagez de confier la fabrication de pièces à TechniProduct, nous vous invitons à nous faire part de votre demande de devis. Nous serons ravis de vous proposer une offre personnalisée en adéquation avec vos besoins spécifiques. N’hésitez pas à nous contacter pour obtenir de plus amples informations.